光固化3D打印鞋模

光固化3D打印(SLA/DLP)凭借高精度、细腻表面和快速成型的特点,已成为鞋类模具开发与定制化生产的核心技术之一。该技术通过紫外光固化液态树脂,逐层堆积成型,能够快速制造高精度鞋模、鞋楦及功能验证件,大幅缩短传统制鞋流程,同时支持个性化定制需求。核心应用场景鞋模快速开发模具原型制作:用于鞋底、鞋面模具的快速验证,替代传统CNC加工,节省70%以上时间。精细纹理复刻:可精准还原皮革纹理、品牌LOG

- 型号: 可定制

- 品牌: 依迪姆

光固化3D打印(SLA/DLP)凭借高精度、细腻表面和快速成型的特点,已成为鞋类模具开发与定制化生产的核心技术之一。该技术通过紫外光固化液态树脂,逐层堆积成型,能够快速制造高精度鞋模、鞋楦及功能验证件,大幅缩短传统制鞋流程,同时支持个性化定制需求。

核心应用场景

鞋模快速开发

模具原型制作:用于鞋底、鞋面模具的快速验证,替代传统CNC加工,节省70%以上时间。

精细纹理复刻:可精准还原皮革纹理、品牌LOGO等细节(精度达±0.05mm)。

硅胶翻模母模:光固化模型表面光滑,可直接用于硅胶模复制,实现小批量试产。

定制化鞋款制造

个性化鞋楦:基于3D足部扫描数据,定制完全贴合消费者脚型的鞋楦。

限量版/概念鞋:支持复杂几何结构(如镂空、渐变曲面)的设计实现,突破传统工艺限制。

功能优化:可打印不同硬度树脂,模拟鞋底缓震区、支撑结构等性能需求。

技术优势

高精度:层厚最低可达25μm,细节表现力远超传统工艺。

快速迭代:24小时内完成从设计到实体模型的转化,加速产品开发周期。

材料多样:

标准树脂:适合外观验证。

工程树脂:耐高温、高韧性,可用于功能测试。

柔性树脂:模拟EVA发泡鞋底的弹性。

成本效益:免去高昂的开模费用,特别适合小批量、多款式开发。

典型工作流程

数字化设计:通过CAD/3D扫描获取鞋模数据。

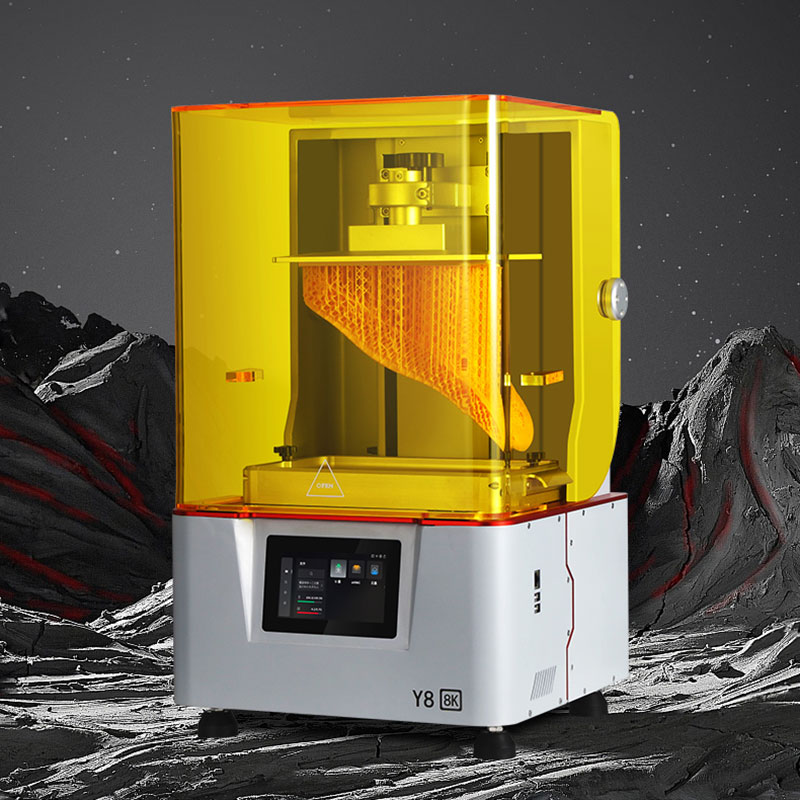

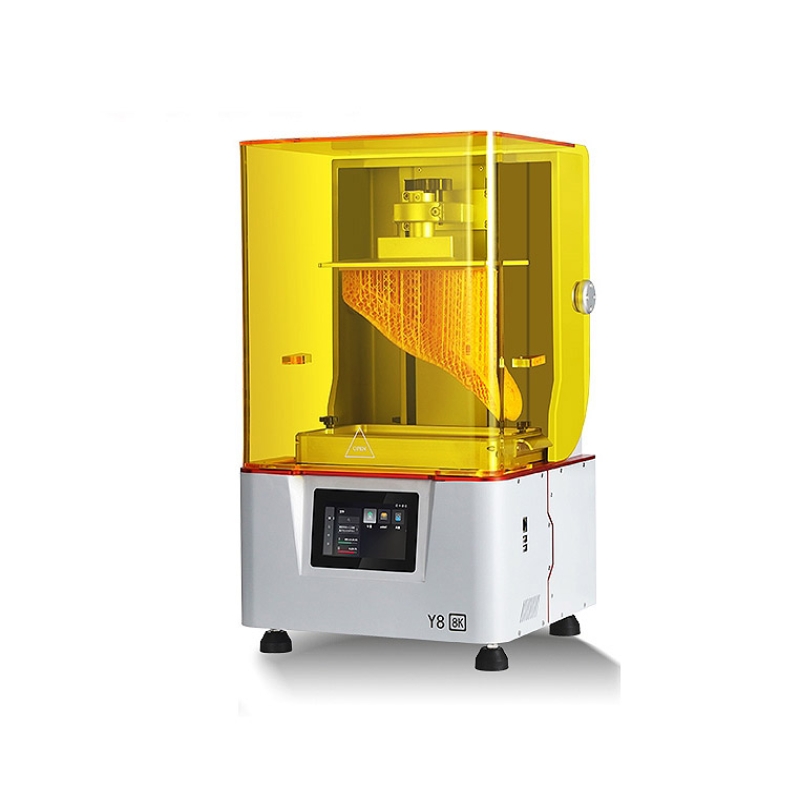

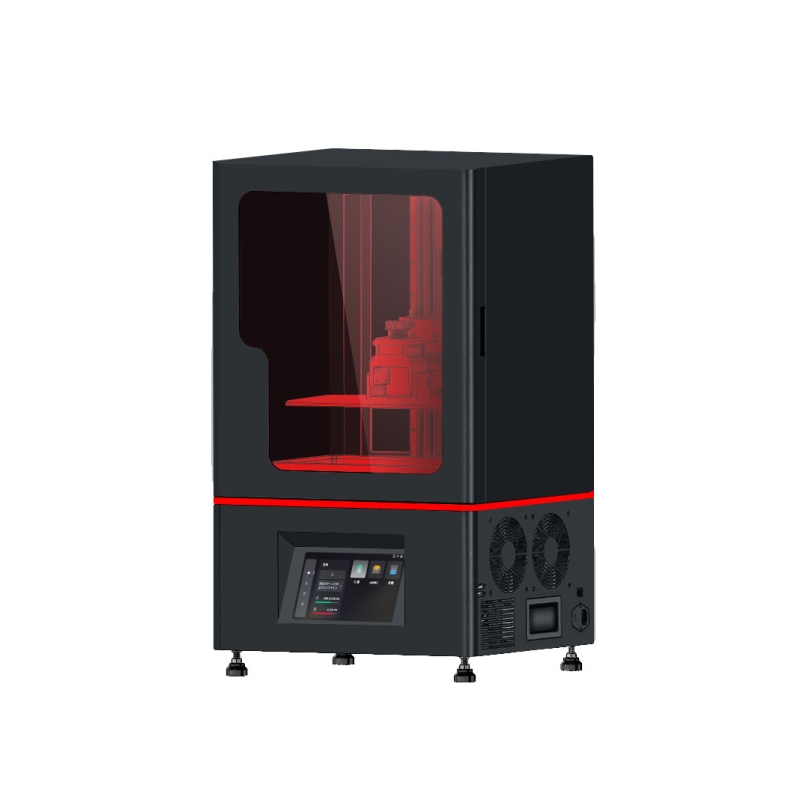

3D打印:光固化设备制作树脂模型(如鞋楦、鞋底模具)。

后处理:清洗、固化、抛光,达到所需表面效果。

应用落地:

直接用于设计评审

作为硅胶翻模的母模

组装成功能性测试件

行业影响

传统鞋企:将开发周期从数周缩短至数天,降低试错成本。

新兴品牌:通过快速定制能力实现差异化竞争。

医疗领域:为矫形鞋、康复鞋垫提供精准的个性化解决方案。

随着材料性能的持续升级(如耐磨损、高弹性树脂),光固化3D打印正从原型开发迈向终端产品直接制造,成为鞋业数字化转型的关键技术之一。

简体中文

简体中文  English

English